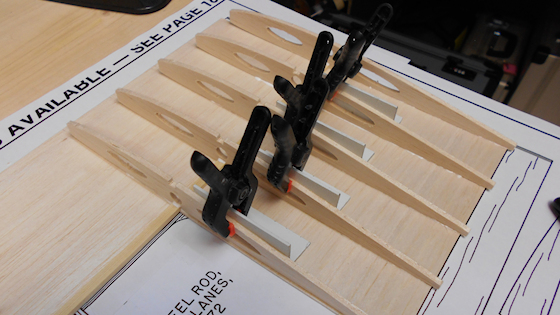

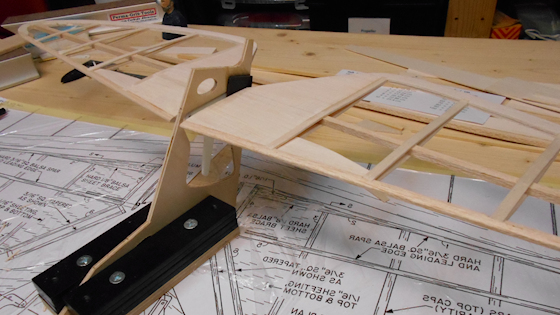

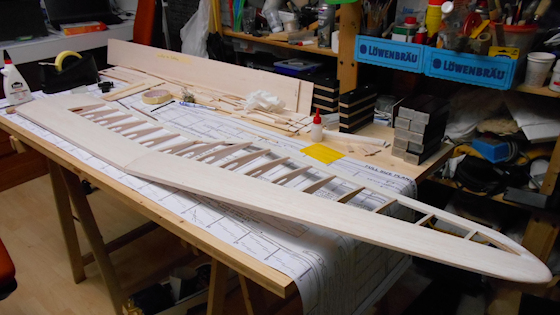

| Die Rippen waren schnell gezeichnet und gefräst, dann geht's schon mit dem Kleben los. |  |

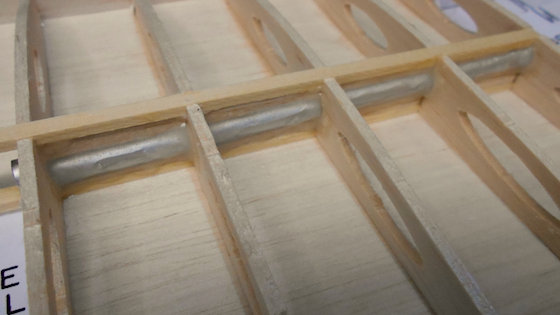

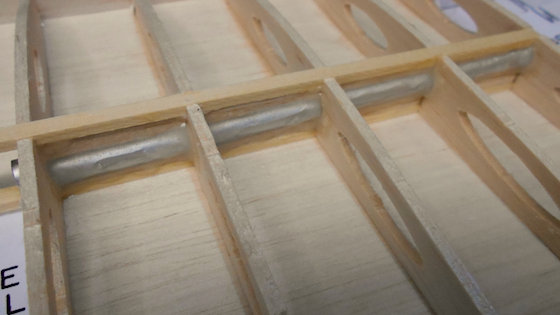

| Dies ist das eingeharzte Alu-Röhrchen (ich hoffe, das hält) im linken Innenflügel. Messing ist mir ausgegangen und Dank der Verkaufssperre von Nicht-Lebensmitteln krieg ich auch nicht so schnell eins (...wie früher in der DDR). |  |

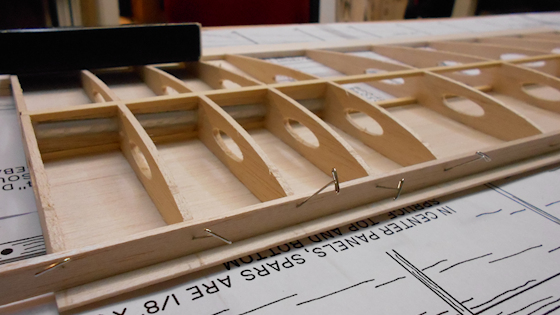

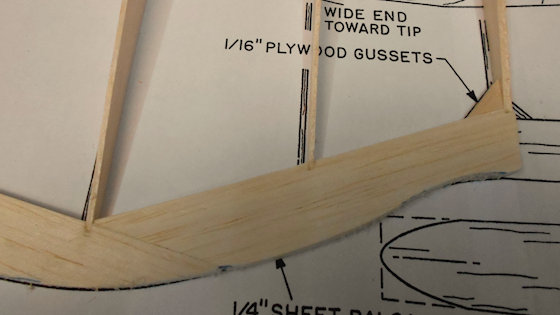

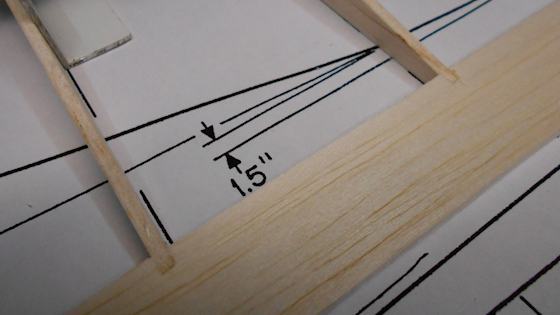

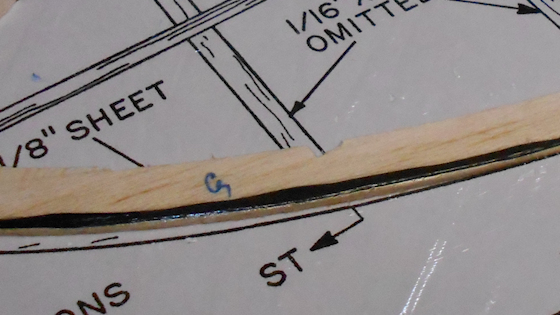

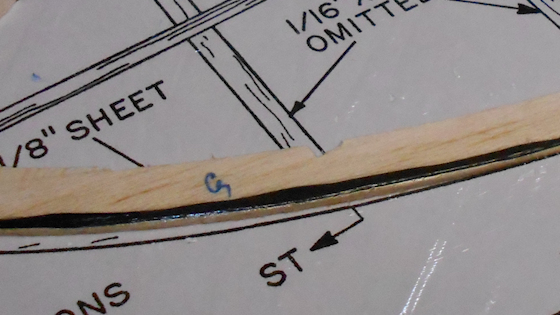

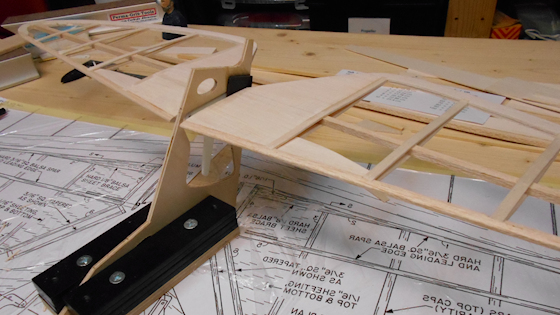

| Im Gegensatz zum Original-Plan arbeite ich mit einer Hilfsnasenleiste, über die die Beplankung gezogen wird. Die endgültige Nasenleiste wird dann stumpf aufs ganze geklebt. |  |

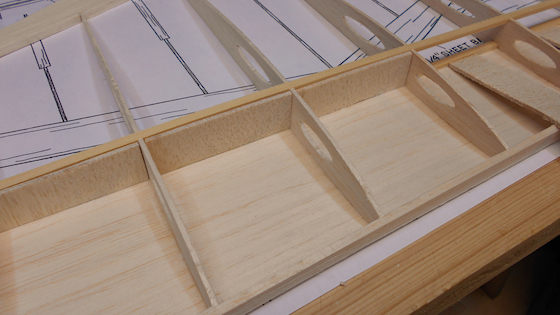

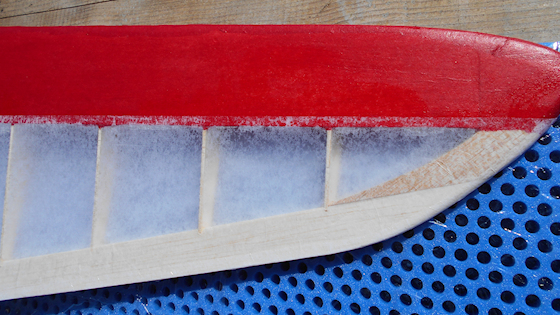

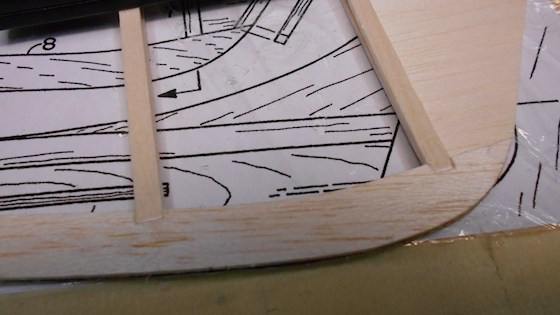

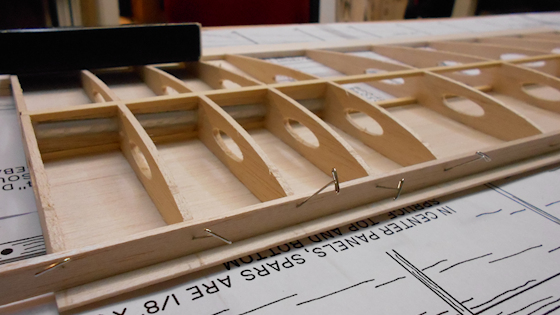

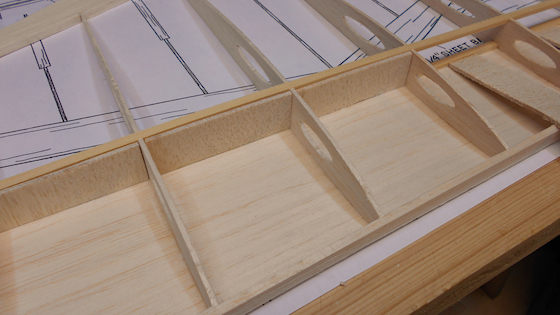

| Das Einpassen der Holmverkastung, im Bereich der Tragflächensteckung mache ich die doppelt. |  |

| Weil ich keine Gummiringe zur Tragflächenbefestigung verwenden will, habe ich einen 5 mm Buchendübel eingeharzt. |  |

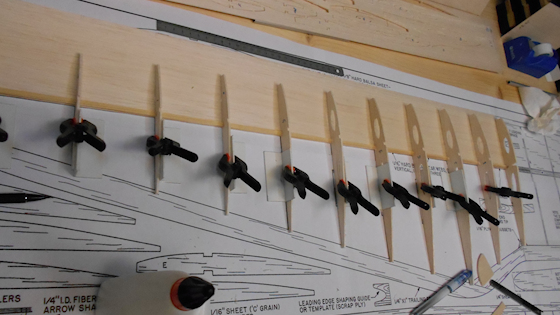

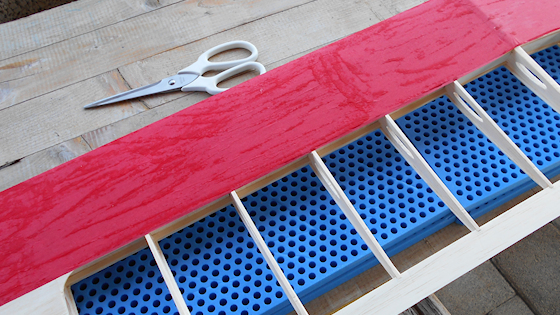

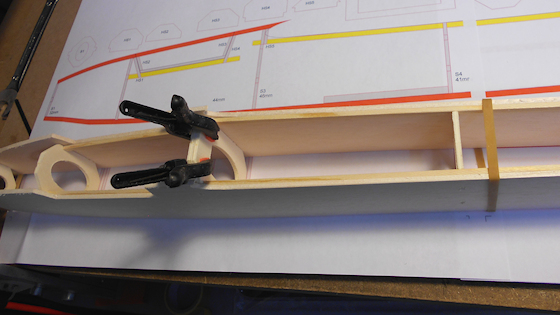

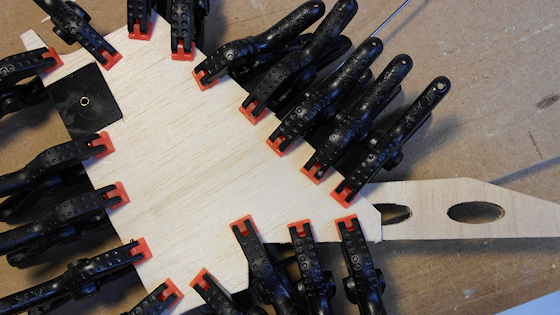

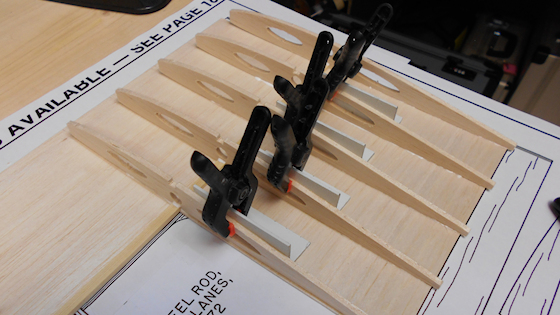

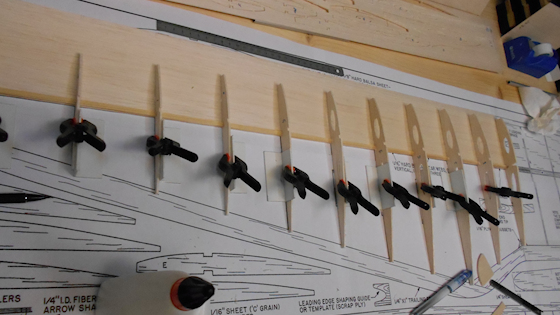

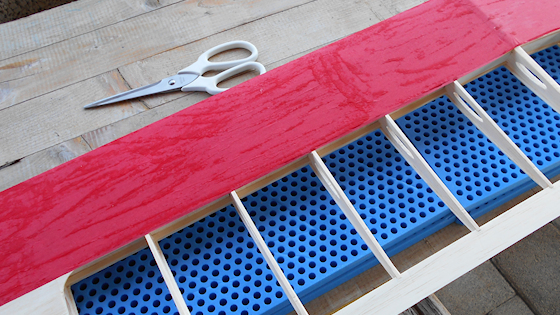

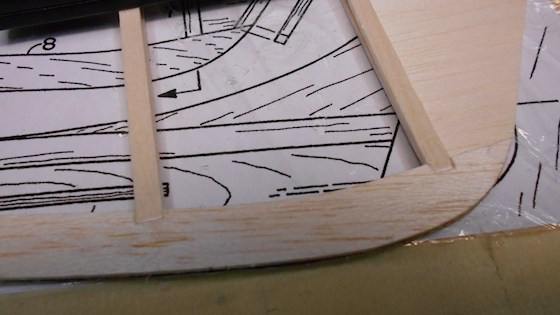

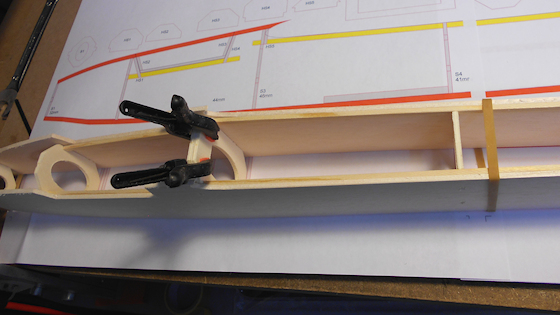

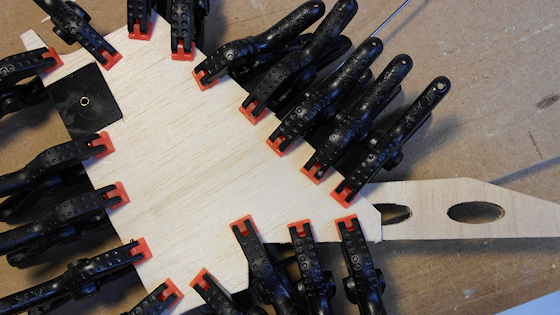

| Die Beplankung beim Trocknen. |  |

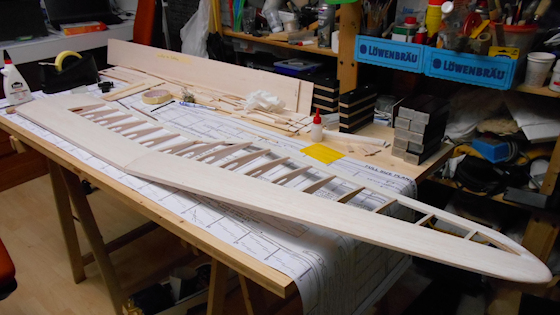

| Das geht ziemlich schnell voran, da bin ich schon beim linken Aussenflügel. |  |

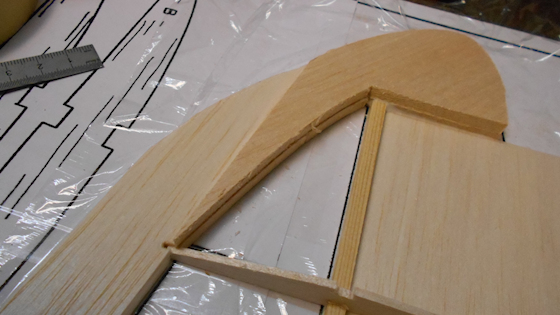

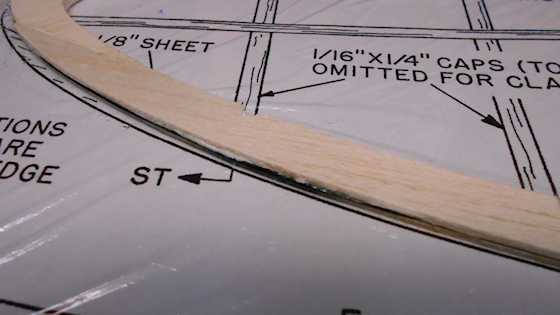

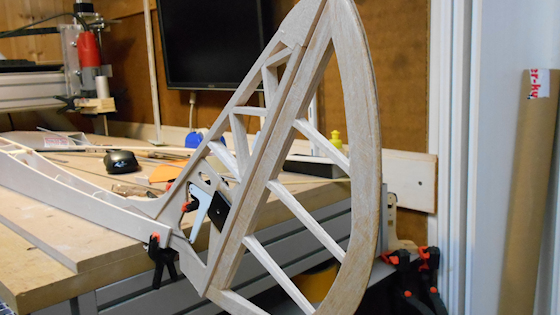

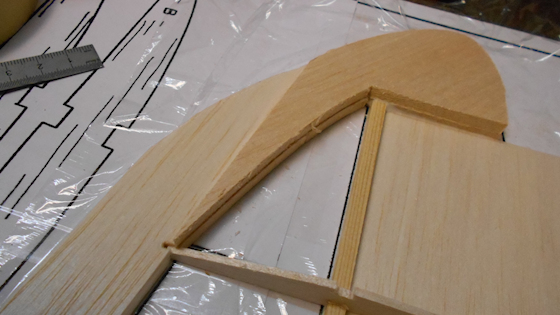

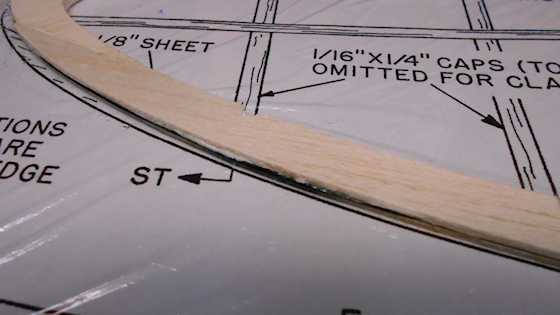

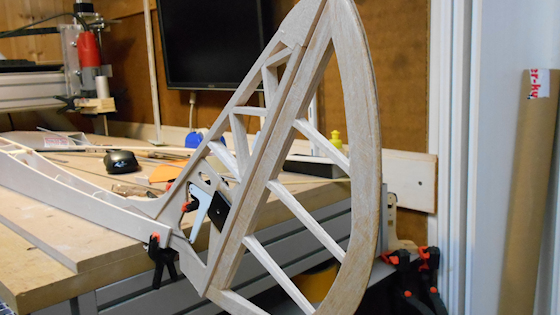

| Der schöne Endleistenbogen. |  |

| Hier nochmal, muss nur noch schön verschliffen werden. |  |

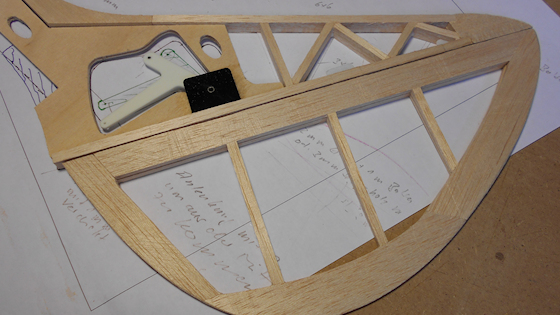

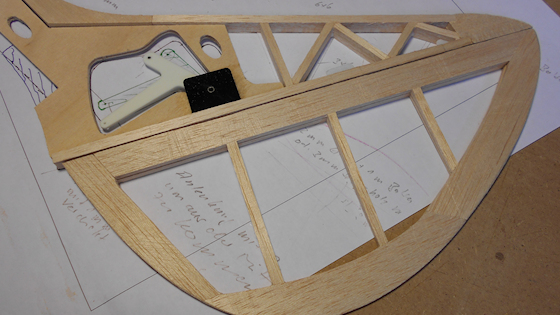

| Der Flügel-Endbogen, eine interessante Konstruktion. |  |

| Die Verkastung, 3mm Balsa stehend, wird vor dem Verkleben sauber angepasst. Ich klebe die entgegen dem Plan nicht zwischen die Holme, sondern auf die Holme. |  |

| Nach dem Einbau der Verkastung kann die obere Beplankung geklebt werden.. |  |

| Wenn die Rippengurte trocken sind, wird geschliffen. |  |

| Der fertige Randbogen. |  |

| Die linke Flügelhälfte ist bis auf die Nasenleiste fertig. Die kommt erst, wenn die zweite Hälfte auch fertig ist, denn ich habe die Erfahrung gemacht, dass beim Verschleifen das Ergebnis gleichmässiger wird. |  |

| Schon geht's mit der zweiten Flügelhälfte weiter. Da ich ja keine Gummiringe zur Befestigung verwenden möchte, habe ich im Bereich der Endleiste eine Verstärkung für die Flügelverschraubung eingeklebt (wird natürlich noch ans Profil angepasst). |  |

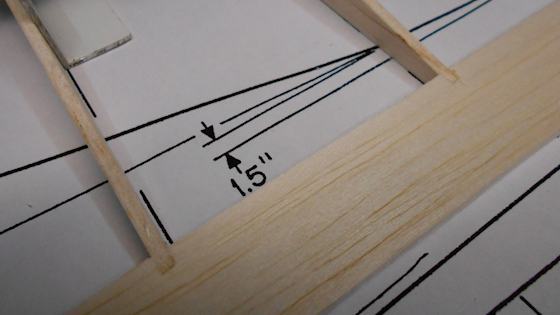

| Die Rippen habe ich alle 2 mm länger gezeichnet, um sie so in die Endleiste einlassen zu können. Dies gibt auf jeden Fall eine stabilere Verbindung. So wird der rechte Flügel analog dem linken gebaut. |  |

| Nachdem beide Flügelhälften fertig waren, habe ich die Nasenleisten geklebt und profilgetreu geschliffen. Das mache ich immer in einem Zug, ohne Kaffeepause oder andere Unterbrechungen. Erst werden die rechte, dann die linke Unterseite grob vorgeschliffen. Dann die linke, dann die rechte Oberseite grob, anschliessend mach ich schonmal 'ne Kontrolle mit der Profillehre. Dann geht's in der gleichen Reihenfolge zum Feinschliff, schlussendlich noch mit 400er Papier über den ganzen Flügel. |  |

| Diese Methode gibt wunderschöne, gleichmässige Nasenleisten. Wobei die Reihenfolge links-rechts eigentlich egal ist, Hauptsache man hat eine. |  |

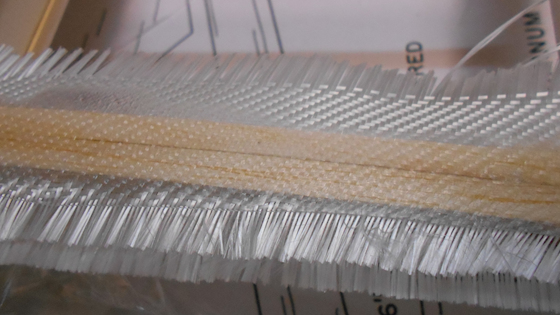

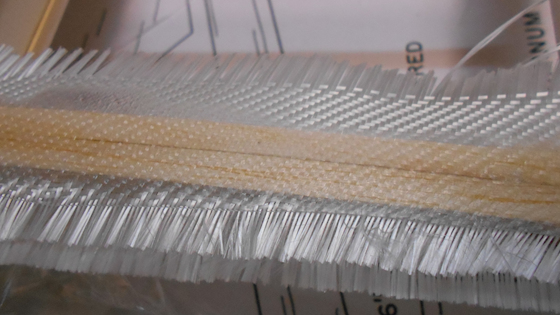

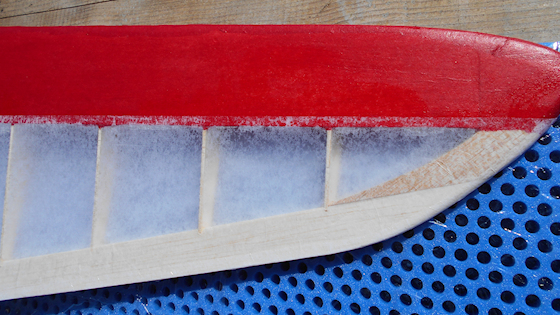

| Nachdem ich Innen- und Aussenflügel zusammengeklebt habe, kommt über die Verbindung noch ein Streifen Glas mit Epoxi |  |

| Dieser Streifen wird nach dem Aushärten noch beschnitten und verputzt. |  |

| Das sieht dann so aus! |  |

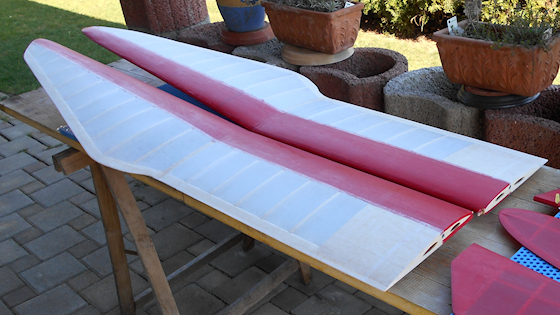

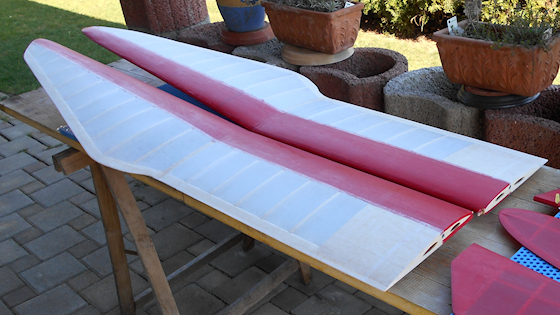

| Heute habe ich das schöne Wetter genutzt und die Flügel mit Schnellschleifgrund gestrichen. |  |

| Die erste Bahn mit Japan-Papier ist geklebt. |  |

| Das habe ich zuletzt vor 35 Jahren gemacht! |  |

| Der erste Anstrich mit Spannlack. |  |

| Die fertigen Tragflächen. Die wurden zweimal mit Spannlack gestrichen, mit leichtem Zwischenschliff. |  |

| Zum Schluss kommt noch das Logo auf den Flügel. |  |

| Jetzt kann's mit dem HLW weitergehen. So filigrane Endleisten mache ich gerne als Sandwich mit einem Kohleroving als Verstärkung an der Endleiste zwischen den Balsateilen. |  |

| Dies gibt schöne harte Endkanten, die auch nicht so empfindlich sind. Zum Trocknen wird das ganze noch mit Gewichten beschwert. |  |

| Nach Plan werden die vorbereiteten Balsateile geklebt und mit Nadeln gesichert. |  |

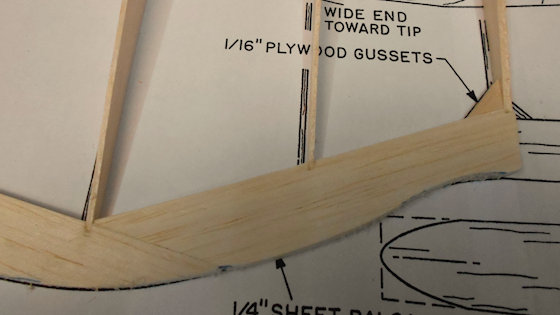

| Man sieht, dass ich kein Freund von stumpfen Verklebungen bin. Die Leisten habe ich 2mm länger geschnitten und in die Endleiste (und in die Nasenleiste) eingelassen. |  |

| Ein schönes Detail mit der bereits geklebten Endleiste. |  |

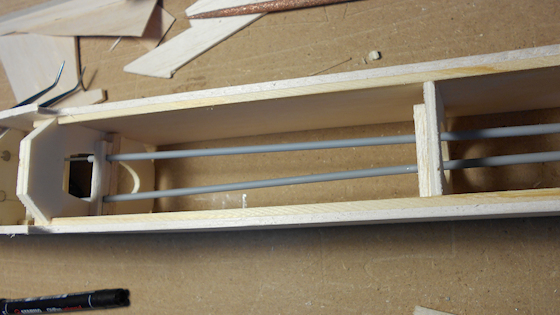

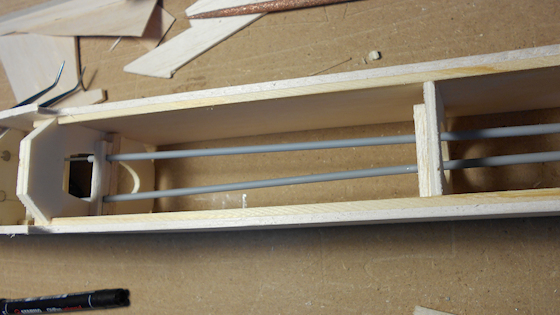

| Das Hohenleitwerk mit den eingeharzten Führungen für die Pendelsteuerung. |  |

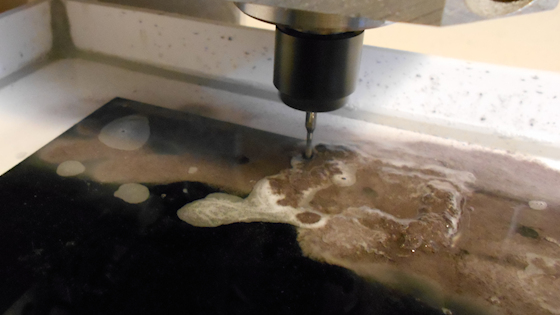

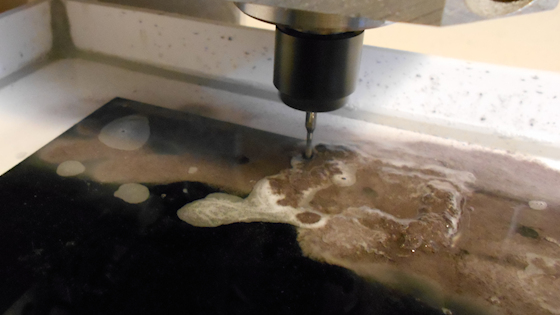

| Da uns die doppelte Umlenkung fürs HLW zu ungenau war, haben wir die neu konstruiert. Dafür brauchen wir CFK-Teile, die zu fräsen macht einfach Spass. Die CFK-Platte wird in eine Wanne geklebt und dann mit etwas Spülmittel im Wasserbad gefräst. Ist staubfrei und bestimmt auch gesünder so. |  |

| Dies ist ein Teil der Konstruktion, mit aufgeharzter CFK-Führung. Deutlich wird's mit den nächsten Arbeitsgängen, aber erst muss es durchhärten. |  |

| Hier die fertige Kulisse zur HLW-Anlenkung, eine super Lösung von Erwin. |  |

| Das fast fertige HLW einmal eingebaut. |  |

| Hier kann man im Detail das Prinzip der Anlenkung sehen. |  |

| Die neu konstruierte Seitenruder-Dämpfungsfläche im Detail... |  |

| ... und hier das komplette SLW mit der Kulisse fürs HLW. |  |

| Den Rumpf habe ich neu konstruiert, ich wollte nicht unbedingt mit 6 und 12 mm Balsabrettern arbeiten. Hier wird der breiteste Spant eingeklebt und die Rumpfseiten rechtwinklig dazu ausgerichtet. |  |

| Die restlichen Spanten waren schnell geklebt, weiter geht's wenn trocken! |  |

| Als nächstes baue ich die Kabinenhaube. Dazu müssen die Hilfsspanten 2 und 3 von Hand zugeschliffen werden. |  |

| Wenn dann alles genau passt, wird der Rumpf im Haubenbereich mit Folie abgedeckt und die Kabinenhaube verleimt. |  |

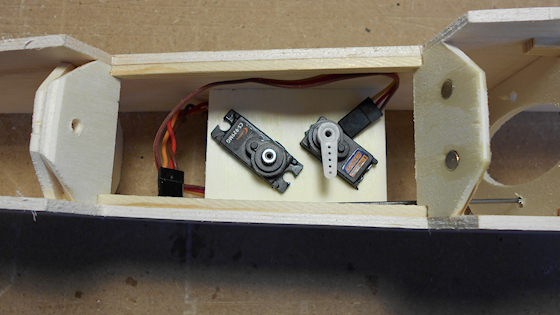

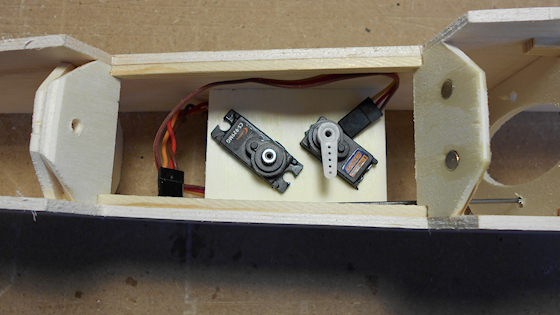

| Die Servos wurden schon eingebaut, um die Lage der Rudergestänge festzulegen und auszutesten. Dies ist noch nicht das endgültige Ruderhorn, das muss grösser sein, um den Ausschlag vom HLW zu erreichen.. |  |

| Aus diesem Grund habe ich auch das SLW provisorisch fixiert. |  |

| Anschliessend habe ich es wieder demontiert und angefangen, die Beplankungen aufzubringen. |  |

| Auf der Gestängeseite der HLW-Kulisse wird zunächst eine 2mm Beplankung geklebt und genügend Platz für den Gestängeweg gelassen. Vorher muss man noch den Schlitz für den Weg des HLW auf der Gegenseite fräsen. |  |

| Anschliessend wird das ganze noch mit 1mm Balsa gedeckt. Jetzt kann man auch die SLW-Fläche ankleben. |  |

| Jetzt habe ich das ganze wieder provisorisch zusammengebaut, um die Gestänge nochmal zu testen. |  |

| Dies lief alles zur Zufriedenheit, also können die Gestängehüllen endgültig fixiert werden. |  |

| An der Nase habe ich angefangen, die 12mm-Dreieckleisten einzukleben. Der Rumpfboden und der -deckel werden mit 5mm Balsa beplankt, dann kann das ganze schön oval geschliffen werden. |  |

| Am Rumpfende habe ich 4mm Balsa eingepasst, darauf liegt dann das Seitenleitwerk. |  |

| Weiter geht's mit den Dreieckleisten am Rumpfboden |  |

| Am oberen Rumpfende habe ich auch ein 4mm Balsa eingepasst zur Führung und Aufnahme des Seitenleitwerks. |  |

| Nachdem ich nochmal getestet habe, dass ich die Leitwerke nur noch einschieben und verkleben muss, habe ich mit der Beplankung der Rumpfoberseite angefangen. |  |

| Bereits der schon fertig beplankte Rumpfboden, morgen geht's ans Schleifen. |  |

Die Nase ist aus 10mm Balsa-Ringen aufgebaut und innen hohl. Das wird mit Blei aufgefüllt, denn das braucht's ganz sicher. |  |

Der Rumpfboden grob in Form gebracht |  |

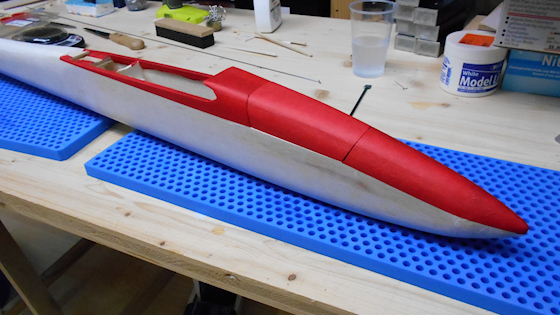

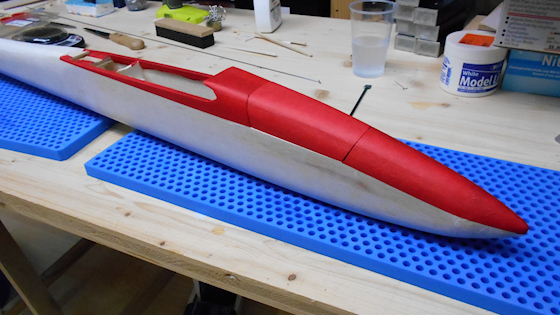

Der fertig geschliffene Rumpf mit bereits angeklebter Nase. |  |

| Nachdem der Rumpf mit Schnellschleifgrund gestrichen und sorgfältig geschliffen wurde, konnte es mit der Bespannung losgehen. |  |

| Rumpf fertig bespannt, morgen kommt Spannlack drauf! |  |